Der Feinwerkmechaniker Beruf ist ein anerkannter Ausbildungsberuf im dualen System. Die Ausbildung dauert in der Regel 3,5 Jahre und kann bei guten Leistungen verkürzt werden. Feinwerkmechaniker fertigen und montieren präzise metallene Bauteile für Maschinen und feinmechanische Geräte.

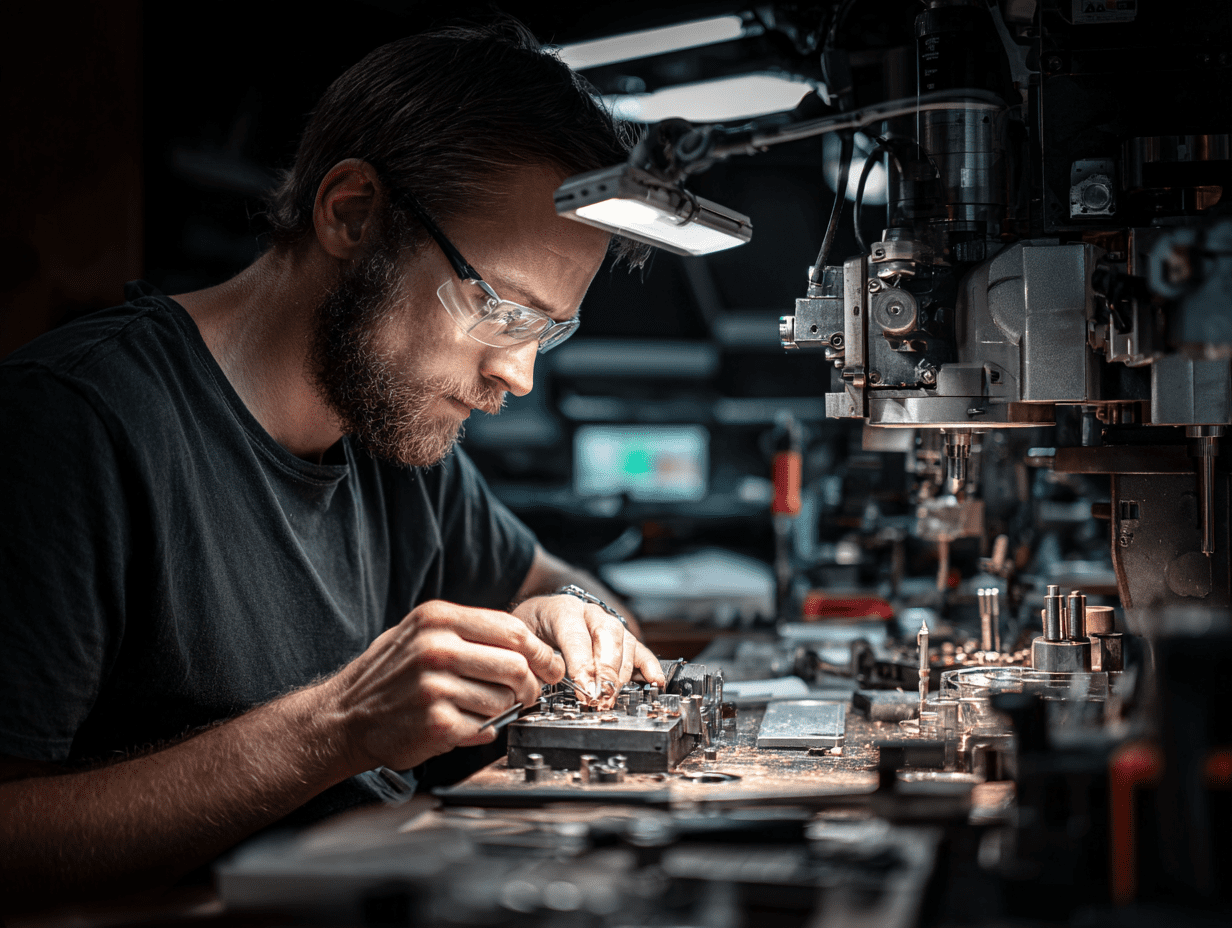

Zu den Kernaufgaben gehören die Herstellung von Präzisionsbauteilen, die Montage zu funktionsfähigen Einheiten und der Einbau elektronischer Mess‑ und Regelkomponenten. Dabei arbeiten Feinwerkmechaniker sowohl mit computergesteuerten Werkzeugmaschinen wie CNC als auch mit manuellen Fertigungsverfahren.

Typische Arbeitsorte sind Werkstätten, Produktions- und Montagehallen, Messlabore und Computerarbeitsplätze. Die Rolle ist zentral für Branchen wie Maschinenbau, Werkzeugbau, Feinmechanik und Zerspanungstechnik.

Personalverantwortliche und Entscheider nutzen dieses Wissen, um Bewerberfragen, Ausbildungspläne und Anforderungen an Fachkräfte zu beurteilen. Für eine konkrete Bewertung der Präzisionsmechaniker Aufgaben sind Praxisbeispiele und Prüfanforderungen hilfreich.

- Feinwerkmechaniker Beruf: duale Ausbildung, typ. 3,5 Jahre.

- Kernaufgabe: Fertigung und Montage präziser Metallteile.

- Technologien: CNC-Systeme und manuelle Verfahren.

- Einsatzorte: Werkstatt, Produktion, Messlabor, Büroarbeitsplatz.

- Relevanz: Wichtig für Maschinenbau, Werkzeugbau und Zerspanungstechnik.

- Recruiter-Perspektive: Klare Anforderungen an Praxis, Genauigkeit und technisches Verständnis.

Berufsbild: Was macht ein Feinwerkmechaniker?

Das Berufsbild Feinwerkmechaniker umfasst die Herstellung und Montage feinmechanischer Teile mit hoher Präzision. Wir zeigen, welche Ziele die Tätigkeit verfolgt und wo Fachkräfte typischerweise eingesetzt werden. Das folgende Kapitel liefert klare Einblicke in Aufgaben, Abgrenzungen zu ähnlichen Berufen und typische Einsatzbereiche.

Definition und Ziel der Tätigkeit

Feinwerkmechaniker fertigen präzise Metallbauteile und montieren mechanische, elektromechanische und optische Baugruppen. Die Arbeit verlangt Genauigkeit bis in den Tausendstelmillimeter-Bereich.

Zu den Aufgaben Feinwerkmechaniker gehört das Planen von Arbeitsabläufen, das Einrichten von Maschinen und das Durchführen von Qualitätsprüfungen. Sie bauen Geräte zusammen, justieren Komponenten und übergeben funktionstüchtige Systeme an Anwender.

Unterschied zu verwandten Berufen im Metallbereich

Bei den Unterschiede Werkzeugmacher Dreher zeigt sich die Spezialisierung. Werkzeugmacher konzentrieren sich auf die Herstellung von Formen und Werkzeugen für die Serienproduktion.

Dreher und Fräser arbeiten häufig an Serien- und Zerspanungsaufgaben. Feinwerkmechaniker legen den Schwerpunkt auf Einzelteile, Montage feinmechanischer Systeme und oft auf die Integration elektronischer Messfunktionen.

Typische Einsatzbereiche und Branchen

Feinwerkmechaniker finden Beschäftigung in Herstellerbetrieben für optische Produkte, in Mess- und Regeltechnik sowie im Maschinen- und Werkzeugbau. Die Bandbreite reicht von Prototypenfertigung über Serienvorbereitung bis zur Inbetriebnahme beim Kunden.

In Laboren für Präzisionsmesstechnik und in kleinen Spezialwerkstätten sind die Aufgaben Feinwerkmechaniker besonders gefragt. Dort spielen handwerkliches Geschick und technisches Verständnis eine zentrale Rolle.

Tätigkeiten und Arbeitsprozesse in der Feinbearbeitung

In der Feinbearbeitung verschmelzen handwerkliches Können und technische Systeme. Wir beschreiben typische Abläufe bei der Herstellung komplexer Teile. Die Erklärung hilft Ihnen, Prozesse im Betrieb zu planen und Qualifikationen einzuschätzen.

Fertigung metallener Präzisionsbauteile

Feinwerkmechaniker fertigen Einzelteile und Prototypen für Maschinen, Messgeräte und Werkzeuge. Diese Präzisionsbauteile bilden oft die Basis für spätere Serien. Je nach Branche gehören Blechbearbeitung, Schweißen, Heften und Trennen zum Aufgabenfeld.

Beim Fertigen stehen Maßhaltigkeit und Oberflächenqualität im Vordergrund. Das Planen von Spannmitteln, das Auswählen geeigneter Werkstoffe und das Dokumentieren von Messergebnissen sind Routine. Wir achten auf reproduzierbare Prozesse, um Nacharbeit zu reduzieren.

Spanabhebende Verfahren: Drehen, Fräsen, Bohren, Schleifen, Honen

Drehen Fräsen Bohren Schleifen Honen zählen zu den Standardverfahren. Die Wahl richtet sich nach Werkstoff, Geometrie und Toleranzanforderung. Bei jedem Arbeitsschritt prüfen Sie Schneidwerkzeuge, stellen Schnittparameter ein und überwachen den Zustand der Maschine.

Richtiges Einrichten von Spannvorrichtungen und Zwischenmessungen sichern die Genauigkeit. Schleif- und Honprozesse erzeugen die geforderte Oberflächengüte. In Prüfprotokollen werden Abmaße und Oberflächen dokumentiert.

Manuelle Feinbearbeitung versus computergestützte Verfahren

Manuelle Arbeit bleibt unverzichtbar bei Einzelfertigung und Feinstbearbeitung. Handbetriebene Dreh- und Fräsmaschinen sowie Feinjustagen ermöglichen individuelle Lösungen. Solche Aufgaben erfordern Erfahrung und Fingerspitzengefühl.

Gleichzeitig hat die CNC-Technik Einzug gehalten. CAD/CAM gestützte Programmierung sorgt für hohe Reproduzierbarkeit und komplexe Konturen. Die Kombination aus manuellem Feinschliff und automatisierter Fertigung bietet Flexibilität bei Qualität und Kosten.

- Aufgaben: Werkstückspannen, Werkzeugkontrolle, Vorschubanpassung.

- Kontrolle: Zwischenmessungen, Anpassung der Programme, Dokumentation.

- Entscheidungskriterium: Stückzahl, Formkomplexität, geforderte Toleranzen.

Arbeiten mit CNC-, CAD- und CAM-Systemen

Die Arbeit in modernen Feinbearbeitungsbetrieben verbindet handwerkliches Können mit digitaler Technik. Sie lernen, wie CAD-Modelle in CAM-Programme überführt werden und wie CNC Programmierung die präzise Fertigung steuert. Das Zusammenspiel von Planung, Maschine und Messung entscheidet über Qualität und Wirtschaftlichkeit.

Erstellen und Anpassen von Steuerungsprogrammen verlangt methodisches Vorgehen. Zuerst wird das Bauteil in einer CAD-Umgebung konstruiert. Anschließend generiert das CAM-System Werkzeugwege und Schnittdaten.

Bei der CNC Programmierung passen Sie Parameter an spezielle Werkstoffe und Geometrien an. Sie wählen Schnittdaten, bestimmen Vorschubraten und legen Bearbeitungsstrategien fest. Für Einzelstücke schreiben Sie individuelle Programme, bei Serienfertigung optimieren Sie bestehende Programme.

Einrichten und Überwachen von CNC-Werkzeugmaschinen beginnt mit dem sicheren Einspannen von Rohlingen. Werkzeuge werden montiert und Maschinenparameter wie Drehzahl und Schnitttiefe eingestellt.

Sie führen Testläufe durch und prüfen die ersten Teile visuell. Während der Inbetriebnahme überwachen Sie die Maschine und dokumentieren Abweichungen. Regelmäßige Kontrolle reduziert Ausschuss und verlängert Werkzeugstandzeiten.

Zwischenmessungen, Prüfen und Korrekturen sind fester Teil des Fertigungsablaufs. Mit Messschiebern, Messschrauben und taktilen Messgeräten erfassen Sie Maße während der Produktion.

Bei Abweichungen führen Sie Nachstellungen durch und tauschen verschlissene Werkzeuge. Die dokumentierte Zwischenmessung Qualitätskontrolle sichert die Einhaltung enger Toleranzen und bildet die Grundlage für Prüfprotokolle.

Die Kombination aus CAD CAM Feinwerkmechaniker-Kompetenz und routinierter CNC Programmierung bringt Prozesssicherheit. So bleiben Maßhaltigkeit, Oberfläche und Funktionsfähigkeit auf hohem Niveau.

| Aufgabe | Typische Maßnahmen | Wichtiges Prüfmittel |

|---|---|---|

| Programmierung | CAD-Modell erstellen, CAM-Strategien wählen, NC-Code anpassen | Simulationssoftware, NC-Editor |

| Maschinenaufbau | Rohling einspannen, Werkzeuge montieren, Parameter einstellen | Spannmittel, Drehmomentschlüssel |

| Inbetriebnahme | Testlauf, Prozessüberwachung, erste Bauteilprüfung | Optische Kontrolle, Messschieber |

| Zwischenmessung | Regelmäßige Messungen, Protokollierung, Parameterkorrektur | Messschraube, taktiles Messgerät |

| Qualitätskontrolle | Auswertung der Prüfprotokolle, Rückmeldung an Programmierung | KMG, Prüfprotokoll |

Montage, Inbetriebnahme und Wartung von Geräten und Anlagen

Bei der Montage und Sondierung von Geräten verbinden wir mechanische, elektromechanische und optische Baugruppen zu funktionalen Systemen. Präzise Befestigung, exakte Ausrichtung und der fachgerechte Einbau von Mess- und Regelkomponenten sind zentrale Aufgaben.

Die Montage Feinwerkmechanik verlangt handwerkliches Geschick und technisches Verständnis. Wir nutzen Spann- und Haltevorrichtungen, führen Verschraubungen durch und prüfen die Lagebeziehungen zwischen Bauteilen. Bei Bedarf erfolgt der Austausch älterer Module direkt vor Ort.

Zusammenbau von Baugruppen und Systemen

Montagearbeiten umfassen das Zusammenfügen von mechanischen Teilen, das Einsetzen elektrischer Komponenten und das Justieren optischer Elemente. Diese Schritte sichern die Funktionalität der Anlage und bilden die Basis für weitere Prüfungen.

Inbetriebnahme inklusive Justage und Funktionsprüfung

Bei der Inbetriebnahme Justage stehen Aufstellen, Ausrichten und präzises Justieren im Mittelpunkt. Funktionsprüfungen folgen standardisierten Abläufen. Bedienpersonal wird eingewiesen, damit Abläufe sicher und reproduzierbar laufen.

Wartungs- und Reparaturarbeiten an feinmechanischen Geräten

Regelmäßige Wartung Reparatur feinmechanische Geräte verhindert ungeplante Ausfälle. Unsere Arbeiten reichen von Fehlersuche über den Austausch von Verschleißteilen bis zu elektrotechnischen Eingriffen bei entsprechender Qualifikation.

Ein übersichtlicher Vergleich zeigt typische Arbeitsschritte, Zeitaufwand und erforderliche Qualifikationen.

| Aufgabe | Typische Tätigkeiten | Benötigte Qualifikation | Durchschnittliche Dauer |

|---|---|---|---|

| Zusammenbau von Baugruppen | Montage mechanischer/optischer Teile, Einbau von Sensoren | Feinwerkmechaniker-Ausbildung, handwerkliches Können | 2–8 Stunden |

| Einbau elektrischer Komponenten | Verdrahtung, Sicherheitstests, Anschluss von Messgeräten | Elektrotechnik-Kenntnisse, ggf. Zusatzqualifikation | 1–4 Stunden |

| Inbetriebnahme und Justage | Aufstellen, Ausrichten, Inbetriebnahme Justage, Funktionsprüfung | Praxis in Justageverfahren, Messkompetenz | 1–2 Tage |

| Wartung und Reparatur | Inspektion, Fehlersuche, Austausch von Verschleißteilen | Erfahrung in Wartung Reparatur feinmechanische Geräte | Variabel: 30 Min bis mehrere Tage |

| Demontage und Austausch | Rückbau alter Geräte, Entsorgung, Einbau Ersatzgerät | Planungskompetenz, Sicherheitseinweisungen | Halber bis ganzer Arbeitstag |

Qualitätssicherung und Mess- sowie Prüfverfahren

In der Feinwerkmechanik entscheidet präzise Messtechnik über Funktion und Serientauglichkeit. Wir beschreiben hier gebräuchliche Messmittel, Bewertungsprozesse und die Rolle von Normen im Qualitätsmanagement. So wird sichtbar, wie Messergebnisse in den Fertigungsprozess zurückfließen.

Verwendung von Messmitteln

Für Abmessungen und Oberflächen kommen Messschieber Messschraube Lehren und profilgebende Geräte zum Einsatz. Mit dem Messschieber werden schnelle Quermaße geprüft. Die Messschraube erlaubt millimetergenaue Kontrolle feiner Bohrungen oder Passungen.

Lehren dienen der schnellen Ja/Nein-Prüfung von Schnittstellen. Oberflächenmessgeräte und 3D-Koordinatenmessmaschinen ergänzen die Messtechnik bei komplexen Bauteilen.

Bewertung von Arbeitsergebnissen

Wichtiger Arbeitsschritt ist, Toleranzen prüfen zu lassen. Messwerte werden protokolliert und mit Sollmaßen verglichen. Abweichungen fließen in Zwischenkontrollen und Nacharbeit ein.

Kleine Korrekturen am Werkzeug oder an den CNC-Programmen senken Ausschuss. Wir empfehlen regelmäßige Rückführung der Messergebnisse in den Fertigungsprozess, um die Produktionsstabilität zu erhöhen.

Normen und Qualitätsmanagement

Betriebliche QM-Richtlinien greifen auf DIN- und ISO-Normen zurück, um Messverfahren und Prüfintervalle zu standardisieren. Qualitätsmanagement Feinwerkmechanik sichert damit Nachvollziehbarkeit und Kundenanforderungen.

Mit auditsicheren Prüfprotokollen und klaren Prüfplänen beteiligen Mitarbeiter aktiv am kontinuierlichen Verbesserungsprozess. Das steigert Vertrauen und reduziert Fehlerkosten.

- Regelmäßige Kalibrierung aller Messmittel

- Dokumentation und digitale Archivierung von Messergebnissen

- Einsatz standardisierter Prüfpläne und Lehren

- Schulung der Mitarbeiter in Messmethodik und Toleranzen prüfen

Ausbildung und Zugangsvoraussetzungen zum Beruf

Der Weg zum Feinwerkmechaniker verbindet praktische Arbeit im Betrieb mit theoretischem Unterricht in der Berufsschule. Die Ausbildung bereitet auf präzise Fertigungs- und Messaufgaben vor. Sie richtet sich an Bewerber, die technisches Verständnis mit handwerklichem Geschick verbinden.

Die berufliche Ausbildung erfolgt überwiegend im dualen System. Ausbildungsbetriebe wie Bosch, Trumpf oder Zeiss bieten strukturierte Lernpläne an. Staatliche und überbetriebliche Lehrgänge ergänzen das praktische Training.

Dauer und Lernorte

Die Ausbildung Feinwerkmechaniker ist als duale Ausbildung 3,5 Jahre angelegt. Eine Verkürzung auf 2,5 bis 3 Jahre ist bei guten Leistungen möglich. Lernorte sind Betrieb, Berufsschule und gelegentlich überbetriebliche Lehrstätten.

Prüfungen und Nachweise

Zwischenprüfung und Teil 1 der Gesellenprüfung erfolgen gegen Ende des zweiten Ausbildungsjahres. Die Abschlussprüfung, Teil 2, schließt die duale Ausbildung 3,5 Jahre formal ab und bewertet praktische sowie theoretische Kompetenzen.

Ausbildungsschwerpunkte Feinmechanik und fachliche Inhalte

Wesentliche Ausbildungsschwerpunkte Feinmechanik liegen auf Präzisionsbearbeitung, Montage und Messmitteln. Ergänzende Module decken Maschinenbau, Werkzeugbau und Zerspanungstechnik ab.

- Programmieren und Bedienen von CNC-Maschinen

- Spanabhebende Bearbeitung: Drehen, Fräsen, Schleifen

- Montage, Inbetriebnahme und Qualitätsprüfungen

- Mess- und Prüfverfahren, Normenanwendung

Fächer und persönliche Voraussetzungen

Förderlich sind Schulkenntnisse in Werken/Technik, Mathematik und Physik. Relevante Übungen umfassen Geometrie, Prozentrechnung und Grundrechenarten.

Persönliche Anforderungen sind Feinmotorik, Auge‑Hand‑Koordination, Sorgfalt und mechanisches Verständnis. Betriebe bevorzugen Kandidaten mit mittlerem Bildungsabschluss, ohne dass gesetzlich eine feste Schulvorgabe besteht.

Verdienst während und nach der Ausbildung sowie Arbeitszeiten

Die praktischen Rahmenbedingungen beeinflussen, wie attraktiv die Ausbildung zum Feinwerkmechaniker ist. Wir geben einen kompakten Überblick zu Ausbildungsvergütung, typischen Arbeitszeiten und den Faktoren, die das Gehalt nach der Ausbildung beeinflussen.

Ausbildungsvergütung: Orientierungsspannen nach Ausbildungsjahren

Die Ausbildungsvergütung Feinwerkmechaniker liegt in einer breiten Spanne. Im ersten Lehrjahr bewegen sich Angaben typischerweise zwischen rund 440 und 1.226 Euro monatlich, je nach Quelle und Bundesland.

Im zweiten und dritten Jahr steigen die Werte. Beispiele zeigen Bandbreiten von etwa 500–1.294 Euro und 560–1.396 Euro. Manche Angaben nennen für bestimmte Programme mittlere Werte um 970–1.200 Euro.

Typische Arbeitszeiten, Schichtarbeit und Arbeitsumgebung

Feinwerkmechaniker arbeiten meist in Werkstätten, Fertigungshallen oder vor Ort beim Kunden. Dort herrscht Maschinenlärm, was Schutzausrüstung wie Gehörschutz, Schutzbrille und Sicherheitsschuhe erfordert.

Arbeitszeiten Schichtarbeit kommt häufig vor. In Betrieben mit Serienfertigung sind Früh-, Spät- und Nachtschichten möglich. Flexible Einsatzzeiten spielen bei Montage oder Inbetriebnahme beim Kunden eine Rolle.

Einflussfaktoren auf das Gehalt nach der Ausbildung

Das Gehalt Feinwerkmechaniker nach der Ausbildung variiert stark. Wichtige Einflussfaktoren sind Betriebsgröße, Tarifbindung und Branche wie Maschinenbau oder Werkzeugbau.

Regionale Unterschiede zwischen Bundesländern, Spezialisierungen, zusätzliche Qualifikationen und Berufserfahrung wirken sich deutlich aus. Tätigkeiten in CNC‑Bedienung, Inbetriebnahme oder Instandhaltung erhöhen die Verdienstchancen.

Für Personalentscheidende bietet dieses Profil eine praktische Entscheidungsgrundlage zur Planung von Stellenangeboten und Vergütungsmodellen.

Zertifikate, Zusatzqualifikationen und Weiterbildungsmöglichkeiten

Für Personalverantwortliche ist klar: gezielte Qualifikationen erhöhen die Einsatzfähigkeit von Fachkräften. In diesem Abschnitt zeigen wir praxisnahe Optionen für Feinwerkmechaniker auf. Die Informationen helfen bei Personalplanung und Karriereentwicklung.

Beispiele für relevante Zusatzqualifikationen

Kurzlehrgänge und IHK‑Zertifikate erweitern das Profil. Die Zusatzqualifikationen Feinwerkmechaniker umfassen etwa spezialisierte Schweißscheine, CNC‑Programmierkurse und Messtechnikausbildungen.

Eine häufig gewählte Ergänzung ist die Elektrofachkraft für festgelegte Tätigkeiten. Diese Qualifikation erlaubt Arbeiten an elektrischen Einrichtungen beim Erstanschluss sowie Wartungs- und Instandsetzungsarbeiten. Anbieter sind Industrie- und Handelskammern sowie Handwerkskammern.

Der Europaassistent/in-Lehrgang stärkt interkulturelle Kompetenzen und Fremdsprachenfertigkeiten. Praktika im Ausland sind Teil des Angebots und unterstützen die Mobilität junger Fachkräfte.

Aufstiegs‑ und Fortbildungsmöglichkeiten

Für Führungsaufgaben und technische Leitung gibt es bewährte Aufstiegswege. Die Weiterbildung Meister ist eine zentrale Option. Der Meistertitel qualifiziert für Betriebsführung, Ausbildung und Projektleitung.

Weitere Wege führen über technische Fachwirte und staatlich geprüfte Techniker. Spezialisierte Kurse in CNC‑Programmierung, CAD/CAM und Qualitätsmanagement runden das Angebot ab.

Fortbildungen erhöhen die Chancen in Arbeitsvorbereitung, Kundendienst und Inbetriebnahme. Unternehmen profitieren von klar definierten Qualifikationen bei der Besetzung anspruchsvoller Positionen.

Anrechnung anderer Ausbildungen und internationale Möglichkeiten

Bestehende Abschlüsse können angerechnet werden. So lassen sich Inhalte aus einer Ausbildung zur Fachkraft für Metalltechnik Zerspanungstechnik auf die Feinwerkmechaniker-Ausbildung anrechnen. Das verkürzt Lehrzeiten und vermeidet Doppelqualifikationen.

Auslandspraktika in Ländern wie Dänemark, Irland oder Spanien stärken Praxis und Sprachkenntnisse. Programme wie BeEurope unterstützen die Vermittlung solcher Einsätze.

Die Tätigkeit ist in Deutschland nicht reglementiert. Eine Gleichwertigkeitsfeststellung ausländischer Abschlüsse ist möglich und nützlich für Arbeitgeber. Handwerkskammern und Anerkennungsstellen bieten Hilfestellung bei formalem Nachweis.

Anforderungen an Fähigkeiten und Arbeitsweise

Die Rolle des Feinwerkmechanikers verlangt eine klare Kombination aus handwerklicher Präzision, technischem Wissen und zuverlässiger Teamarbeit. Im Alltag bestimmen enge Toleranzen und komplexe Bauteile den Arbeitsfluss. Sie benötigen praktische Fertigkeiten und analytische Fähigkeiten, damit Fertigungsprozesse reibungslos laufen.

Handwerkliches Geschick und Auge-Hand-Koordination

Manuelle Dreh- und Fräsarbeiten erfordern feine Bewegungen und ruhige Hände. Beim Ausrichten von Werkstücken und der feinmechanischen Montage ist die Geschicklichkeit Auge-Hand-Koordination zentral.

Kurzschulungen und praktische Übungen in der Werkstatt stärken diese Fertigkeiten. Das reduziert Rüstzeiten und Fehlerquoten.

Technisches Verständnis, Mathematik und Physikkenntnisse

Gutes technisches Verständnis ist notwendig, um Mess- und Anzeigeeinrichtungen korrekt zu lesen. Berechnungen zu Flächen, Volumen und Gewichten gehören zum Alltag.

Fertige technische Zeichnungen auszuwerten und Fertigungsprozesse zu planen setzt Grundlagen in Mathematik und Physik voraus. CAD-Arbeiten profitieren direkt von solidem Geometrieverständnis.

Sorgfalt, Verantwortungsbewusstsein und Teamarbeit

Sorgfalt sichert fehlerfreie Fertigung bei engen Toleranzen. Verantwortungsbewusstsein ist wichtig bei Wartung und Inbetriebnahme von Anlagen.

Gute Kommunikation mit Kollegen, Abstimmung mit vor- und nachgelagerten Bereichen und Kundenkontakt bei Einweisungen fördern effiziente Abläufe.

| Fähigkeitsbereich | Konkrete Anforderungen | Praxisbeispiel |

|---|---|---|

| Anforderungen Feinwerkmechaniker | Präzision, Messgenauigkeit, Prozessverständnis | Einrichten einer CNC-Fräse nach Zeichnung und Prüfen mit Messschraube |

| Geschicklichkeit Auge-Hand-Koordination | Feinmotorik, ruhige Hand, visuelle Kontrolle | Manuelle Montage kleiner Baugruppen und Feinanpassung |

| technisches Verständnis | Lesen technischer Zeichnungen, Berechnungen, Messwertinterpretation | Berechnung von Materialbedarf für ein Präzisionsbauteil und Einweisung am Messgerät |

| Sorgfalt und Verantwortungsbewusstsein | Dokumentation, Einhaltung von Sicherheits- und Qualitätsregeln | Wartungsprotokoll erstellen und Nacharbeit bei Abweichungen initiieren |

| Teamarbeit | Abstimmung, Kommunikation, Kundenkontakt | Koordination mit Montage und Kunden beim Inbetriebnahme-Termin |

Arbeitsfelder, Einsatzorte und branchenspezifische Schwerpunkte

Feinwerkmechaniker arbeiten in vielfältigen Umgebungen. Wir zeigen typische Einsatzorte und beschreiben, wie sich Aufgaben je nach Branche unterscheiden. Das schafft Klarheit für Personalverantwortliche und erleichtert gezielte Recruiting-Entscheidungen.

Mögliche Einsatzorte

Werkstätten und Produktionshallen bilden häufige Einsatzorte. In Fertigungsbetrieben stehen Maschinen und Montagelinien im Mittelpunkt.

Messlabore bieten kontrollierte Bedingungen für Kalibrierung und Endprüfung. Auf Baustellen und bei Kunden erfolgen Montage und Anpassung direkt vor Ort.

Branchenschwerpunkte

Im Maschinenbau liegt der Fokus auf der Herstellung und dem Zusammenbau großer Systeme. Schweiß- und Montagearbeiten sind hier relevant.

Die Feinmechanik konzentriert sich auf Präzisionsbauteile, optische Systeme und Steuergeräte. Genauigkeit und Maßhaltigkeit sind entscheidend.

Werkzeugbau umfasst die Fertigung von Formen und Vorrichtungen. Zerspanungstechnik legt Gewicht auf spanabhebende Verfahren wie Drehen und Fräsen.

Tätigkeiten beim Kunden

Vor Ort übernehmen Feinwerkmechaniker Montage, Vorinstallation sowie die Inbetriebnahme von Anlagen. Justage und Funktionsprüfung zählen zu den Kernaufgaben.

Bei der Übergabe schulen wir Bedienpersonal und dokumentieren Prüfprotokolle. Rückbau und Demontage alter Geräte gehören bei Modernisierungen zum Leistungsumfang.

| Arbeitsfeld | Typische Aufgaben | Geeignete Umgebung |

|---|---|---|

| Maschinenbau | Montage großer Baugruppen, Schweißarbeiten, Systemtests | Produktionshalle, Baustelle, Kundenvor-Ort |

| Feinmechanik | Fertigung präziser Mechaniken, Optikmontage, Endprüfung | Werkstatt, Messlabor, Reinraum |

| Werkzeugbau | Formenfertigung, Vorrichtungsbau, Nacharbeit | Werkstatt, CNC-Bereich, Messlabor |

| Zerspanungstechnik | Drehen, Fräsen, Schleifen, Prozessoptimierung | Produktionshalle, CNC-Arbeitsplatz, Ausbildungswerkstatt |

| Kundendienst | Montage Inbetriebnahme Kunde, Einweisung, Wartung | Kundenstandort, Baustelle, Remote-Support |

Fazit

Feinwerkmechaniker/innen verbinden handwerkliche Präzision mit modernen Fertigungstechniken wie CNC, CAD und CAM. In dieser Zusammenfassung Aufgaben wird deutlich: Sie fertigen Präzisionsbauteile, montieren Baugruppen, prüfen Maßhaltigkeit und nehmen feinmechanische Systeme in Betrieb.

Für Unternehmen sind diese Fachkräfte zentral. Sie sichern Produktqualität und Serienreproduzierbarkeit, besonders in Branchen mit hohen Toleranzanforderungen. Die Rolle ist damit ein Schlüssel zur Wettbewerbsfähigkeit und Prozessstabilität.

Die Berufsperspektiven Feinwerkmechaniker sind gut. Es gibt Karrierewege über Meister- und Technikerausbildungen sowie spezialisierte Zusatzqualifikationen. Die praxisorientierte Ausbildung legt das Fundament für anspruchsvolle Tätigkeiten und lebenslange Weiterbildung.

Personalverantwortliche sollten bei der Rekrutierung gezielt auf handwerkliches Geschick, technische Schulkenntnisse in Mathematik und Physik sowie Erfahrung mit CNC/CAD-Systemen achten. Wer diese Kriterien berücksichtigt, findet Kandidaten, die Qualität liefern und Weiterentwicklung aktiv angehen.